English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

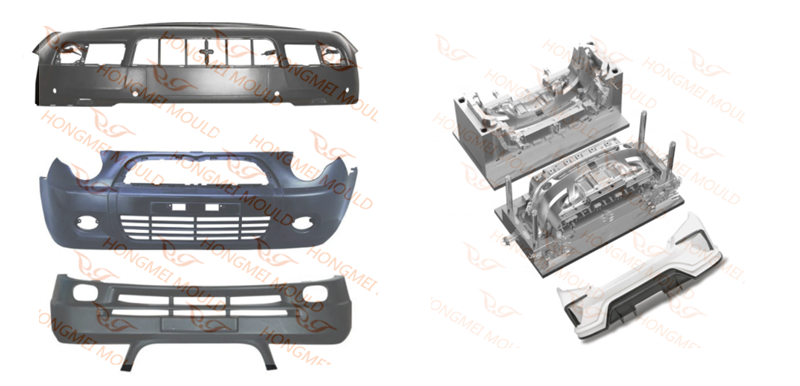

Jak zrobić formę przedniego zderzaka samochodu

2021-07-14

Jak zrobić formę przedniego zderzaka samochodu?

1, Analiza strukturalna części z tworzyw sztucznych

Kształt przedniego zderzaka nawiązuje do siodełka. Materiał to PP + epdm-t20, skurcz wynosi 0,95%. PP jest głównym materiałem zderzaka, a EPDM może poprawić elastyczność pokrycia zderzaka. T20 oznacza dodanie do materiału 20% talku, co może poprawić sztywność osłony zderzaka.

Cechy części plastikowych to:

(1) Kształt jest złożony, rozmiar jest duży, a grubość ścianki jest stosunkowo mała, co należy do wielkogabarytowych cienkościennych części z tworzyw sztucznych.

(2) Części z tworzyw sztucznych mają wiele nierówności i penetracji, wiele usztywnień i duże opory przepływu stopu do formowania wtryskowego.

(3) Po wewnętrznej stronie części z tworzywa sztucznego znajdują się trzy klamry i bardzo trudno jest pociągnąć rdzeń w bok w każdym miejscu.

2, Analiza struktury formy

Forma wtryskowa głównego korpusu przedniego zderzaka przyjmuje wewnętrzną powierzchnię podziału, przechodzi przez gorący kanał i jest sterowana przez zawór sekwencyjny. Odwrócona klamra po obu stronach przyjmuje strukturę dużego pochyłego dachu, poziomego pochyłego dachu i prostego dachu, o maksymalnych wymiarach 2500 × 1560 × 1790 mm.

1. Projektowanie części formujących

W konstrukcji formy zastosowano zaawansowaną technologię wewnętrznej powierzchni podziału. Model użytkowy ma tę zaletę, że linia zacisku podziału jest ukryta na niewidocznej powierzchni zderzaka, czego nie widać po montażu w pojeździe i nie będzie to miało wpływu wygląd. Jednakże stopień trudności i struktura tej technologii jest bardziej złożony niż w przypadku zderzaka zewnętrznego, a ryzyko techniczne jest również wyższe. Koszt i cena formy są również znacznie wyższe niż zderzaka zewnętrznego. Jednak ze względu na piękny wygląd technologia ta jest szeroko stosowana w samochodach średniej i wyższej klasy.

Ponadto część z tworzywa sztucznego ma dużą liczbę otworów przelotowych, z których niektóre mają dużą powierzchnię. Szczelina wentylacyjna i szczelina zapobiegająca pustym przestrzeniom są zaprojektowane w miejscu kolizji, a kąt wstawienia jest większy niż 8 °, co może wydłużyć żywotność formy i nie jest łatwo wytworzyć błysk.

Części formy wtryskowej zderzaka przedniego oraz szablon stanowią całość, a materiałem szablonu może być wstępnie utwardzana stal na formy wtryskowe P20 lub 718.

2. Projekt układu wlewowego

Cały system gorących kanałów jest zaadoptowany w systemie zalewania formy, co ma zalety wygodnego montażu i demontażu, niskie wymagania dotyczące dokładności obróbki, brak ryzyka wycieku kleju, niezawodną dokładność montażu i brak konieczności wielokrotnego demontażu i montażu w przyszłość, a także niskie koszty konserwacji i napraw.

Przedni zderzak jest elementem wizualnym i jego powierzchnia nie może posiadać śladów przetopienia. Podczas formowania wtryskowego ślady wtopienia należy zepchnąć na niewidoczną powierzchnię lub wyeliminować, co jest jednym z kluczowych i trudnych punktów w projektowaniu formy. W formie zastosowano technologię sterowania bramą gorącokanałową z 8-punktowym zaworem sekwencyjnym, a mianowicie technologię SVG, która jest kolejną zaawansowaną technologią zastosowaną w formie. Steruje otwieraniem i zamykaniem ośmiu gorących dysz poprzez napęd cylindra, tak aby uzyskać idealny efekt braku śladów spawu na powierzchni części z tworzyw sztucznych.

Technologia SVG to nowa technologia formowania gorącymi kanałami opracowana w ostatnich latach w celu zaspokojenia potrzeb przemysłu samochodowego w zakresie płaskich części z tworzyw sztucznych na dużą skalę oraz przemysłu elektronicznego w zakresie mikrocienkościennych części. W porównaniu z tradycyjną technologią bram gorącokanałowych ma ona następujące zalety:

① Przepływ stopu jest stabilny, ciśnienie trzymania jest bardziej równomierne, efekt podawania jest znaczący, stopień skurczu części z tworzyw sztucznych jest stały, a dokładność wymiarowa jest poprawiona;

② Może wyeliminować znak spoiny lub utworzyć znak spoiny na niewidocznej powierzchni;

③ zmniejszyć ciśnienie blokowania formy i naprężenie szczątkowe części z tworzywa sztucznego;

④ skrócić cykl formowania i poprawić wydajność pracy formy.

W przednim zderzaku wykorzystano wykres danych symulacyjnych zaworu sekwencyjnego gorącokanałowego. Z analizy przepływu formy wynika, że przy normalnym ciśnieniu wtrysku, sile blokowania formy i temperaturze formy przepływ stopu jest stabilny, a jakość części z tworzyw sztucznych jest dobra, więc żywotność formy i stopień kwalifikacji produktu można w pełni zagwarantować.

3. Projekt bocznego mechanizmu ciągnącego rdzeń

Ponieważ przedni zderzak przyjmuje powierzchnię podziału wewnętrznego, linia podziału na tylnej klamrze nieruchomej formy znajduje się pod nachylonym wierzchołkiem ruchomej strony formy. Aby uniknąć ryzyka uszkodzenia formy podczas operacji, procedura wyciągania rdzenia musi być ściśle kontrolowana podczas otwierania formy. Aby uzyskać szczegółowe informacje, zobacz proces obróbki formy.

Forma przyjmuje złożoną konstrukcję dachu nachylonego zaprojektowanego pod dachem prostym i dachu nachylonego poprzecznie (tj. dachu nachylonego złożonego) zaprojektowanego wewnątrz dachu pochyłego. Aby płynnie wyciągnąć rdzeń, pomiędzy dachem skośnym a dachem prostym powinna być wystarczająca przestrzeń, a powierzchnia styku dachu skośnego z dachem prostym powinna być zaprojektowana ze spadkiem 3° – 5°.

Kanał wody chłodzącej należy zaprojektować dla dużego dachu skośnego i dużego dachu prostego po obu stronach formy wtryskowej zderzaka wewnętrznego podziału. Boczny otwór nieruchomej formy wewnętrznego zderzaka rozdzielającego powinien być zaprojektowany ze stałą konstrukcją iglicy formy do ciągnięcia rdzenia.

W tym miejscu chcemy wyjaśnić: forma wtryskowa wewnętrznego zderzaka rozdzielającego i ogólna forma wtryskowa. W odróżnieniu od tego część z tworzywa sztucznego nie jest wyrzucana poprzez pozostawanie w ruchomej formie, ale poprzez działanie na haku pociągowym podczas otwierania. Boczny rdzeń ciągnący 43 nieruchomej formy wyskakuje podczas procesu otwierania, a część z tworzywa sztucznego będzie podążać za nieruchomą formą na pewną odległość.

4. Projekt układu regulacji temperatury

Konstrukcja układu kontroli temperatury głównej formy wtryskowej przedniego zderzaka ma ogromny wpływ na cykl formowania i jakość produktu. System kontroli temperatury formy przyjmuje formę „prostej rury wody chłodzącej + pochylonej rury wody chłodzącej + studni wody chłodzącej”.

Główne punkty konstrukcyjne kanału chłodzącego matrycy są następujące:

① Struktura ruchomej matrycy jest bardziej złożona, a ciepło jest bardziej skoncentrowane, dlatego należy skupić się na chłodzeniu, ale kanał chłodzący musi znajdować się w odległości co najmniej 8 mm od popychacza, z prostą górą i nachylonymi górnymi otworami.

② Odległość między kanałami wodnymi wynosi 50-60 mm, a odległość między kanałami wodnymi a powierzchnią wnęki wynosi 20-25 mm.

③ Jeśli kanał wody chłodzącej może wykonywać proste otwory, nie rób otworów pochyłych. W przypadku otworów nachylonych o nachyleniu mniejszym niż 3 stopnie bezpośrednio zamień je na otwory proste.

④ Długość kanału chłodzącego nie powinna być zbyt różna, aby zapewnić mniej więcej wyrównaną temperaturę formy.

5. Projekt systemu naprowadzania i pozycjonowania

Forma należy do dużej cienkościennej formy wtryskowej. Konstrukcja systemu prowadzenia i pozycjonowania wpływa bezpośrednio na dokładność części z tworzyw sztucznych i żywotność formy. W formie zastosowano kwadratowy słupek prowadzący i precyzyjne pozycjonowanie 1°, w którym po stronie ruchomej matrycy zastosowano cztery kwadratowe słupki prowadzące 80 × 60 × 700 (mm), a cztery kwadratowe słupki prowadzące 180 × 80 × 580 (mm) są stosowane pomiędzy matrycami ruchomymi i stałymi.

W aspekcie pozycjonowania powierzchni podziału, na obu końcach matrycy przyjmuje się dwie struktury pozycjonujące stożki (znane również jako położenie wewnętrznej rury matrycy), a kąt nachylenia stożka wynosi 5°.

6. Projekt układu rozformowania

Części plastikowe to duże, cienkościenne części, dlatego wyjmowanie z formy musi być stabilne i bezpieczne. Środkowe położenie matrycy przyjmuje prostą górę i sworzeń wypychacza, średnica sworznia wypychacza wynosi 12 mm. Ponieważ powierzchnia styku jest mała i trudna do powrotu, łatwo jest spowodować kolizję wypychacza z powierzchnią wnęki nieruchomego modelu, dlatego wewnętrzny zderzak oddzielający powinien być zaprojektowany tak prosto, jak to możliwe, a sworzeń wypychacza powinien być zastosowany mniej.

Ze względu na dużą liczbę popychaczy siła zwalniająca i siła cofająca popychaczy są duże, dlatego układ zwalniający wykorzystuje dwa cylindry hydrauliczne jako źródło zasilania. Patrz Rysunek 7, aby zapoznać się z lokalizacją cylindra. Wymiar L na rysunku to odległość do opóźnienia, która jest powiązana z rozmiarem klamry odwrotnej matrycy stałej, zwykle 40-70 mm.

Ze względu na nierówną powierzchnię ruchomego rdzenia, wszystkie stałe końce gilzy i cylindra zabieraka posiadają konstrukcję zderzakową.

3, proces pracy formy

Ponieważ forma wtryskowa zderzaka wykorzystuje technologię wewnętrznego podziału, linia podziału płyty a w położeniu odwrotnym znajduje się pod nachylonym wierzchołkiem ruchomej strony formy. Aby uniknąć ryzyka uszkodzenia formy podczas pracy, proces pracy formy jest bardzo rygorystyczny. Następnie omówiono kroki i środki ostrożności od początku zamykania formy.

① Przed zamknięciem matrycy, płyta sworznia wypychacza znajduje się w odległości 50 mm od dolnej płyty matrycy, tak aby upewnić się, że tylna część płyty nie dotyka poprzecznego małego pochyłego dachu wystającego z dużego pochyłego dachu i upewnij się, że płyta może płynnie zakończyć zamykanie poprzez naciśnięcie pręta resetującego.

② Naciśnij płytkę dociskową i nachyloną górę z powrotem do pozycji resetowania.

③ Przed otwarciem matrycy należy wcześniej wywrzeć nacisk na cylinder eżektora, aby zapewnić synchroniczne otwarcie całego układu eżektora i płyty. Podczas otwierania formy płyta A i płyta naparstkowa powinny być najpierw otwarte na 60 mm, aby zapewnić, że część z tworzywa sztucznego i poprzeczny mały nachylony dach są oddzielone od powierzchni odwrotnej klamry płyty A.

④ Płyta nieruchoma formy w dalszym ciągu otwiera formę, a płyta sworznia wypychacza w ruchomej formie pozostaje niezmieniona w stanie wyrzutu 60 mm, aby osiągnąć funkcję oddzielania płyty od prostego blatu.

4. Wyniki i dyskusja

1. Forma wykorzystuje technologię wewnętrznego podziału, aby zapewnić piękny wygląd części z tworzyw sztucznych.

2. W matrycy zastosowano drugą konstrukcję ciągnącą rdzeń „złożonego pochyłego dachu”, która rozwiązuje problem bocznego ciągnięcia rdzenia w złożonej części części z tworzywa sztucznego.

3. W matrycy zastosowano system bramkowania gorących kanałów z ośmiopunktowym zaworem iglicowym, który rozwiązuje problem napełniania stopionym cienkościennymi częściami z tworzyw sztucznych na dużą skalę.

4. Ciśnienie hydrauliczne wykorzystuje się jako moc układu rozformowania, aby rozwiązać problemy związane z dużą siłą rozformowania części z tworzyw sztucznych i trudnymi do zresetowania częściami popychającymi.

Praktyka pokazuje, że konstrukcja matrycy jest zaawansowana i rozsądna, rozmiar jest dokładny i jest to klasyczne dzieło matrycy samochodowej. Od chwili wprowadzenia formy do produkcji boczne ciągnięcie rdzenia jest skoordynowane i niezawodne, a jakość części z tworzyw sztucznych jest stabilna, spełniając wymagania klientów.

Skontaktuj się ze mną